一款车或者说一个品牌想要成功,因素是多方面的,根基是产品本身,而汽车产品的好坏包含的维度就太多太多了。我们站在消费者角度而言,我们想要出色的设计、优良的安全性、完善的配置、符合其定位的动力水准还有精准的定价等等等,然而这还不是全部,想要真正走到市场上获得出色表现,可靠的质量、充足的产能还有可控的成本这些更是缺一不可,而能决定后面这几个因素的则是生产工厂。

对于MG品牌,我们印象中它的标签非常多,网红、互联网、运动化、智能等等,这是一个非常乐于和年轻人玩到一起的品牌。那它旗下的诸多车型,例如MG5、MG领航、MH HS等等车型都诞生于哪里,又有哪些秘密呢?这次我们就来到了MG车型的诞生地——上汽宁德工厂。

MG是一个百年品牌,但旗下产品都非常有活力且年轻,其工厂同样如此。上汽宁德工厂基地于2018年4月28日正式动工,仅花费17个月的时间就迅速竣工投产,这速度不得不说非常惊人。要知道它有着6800亩的占地面积和每年60万量的产能整体规划布局,并且还有非常先进的生产工艺。

“智造”一辆新车只需1一分钟

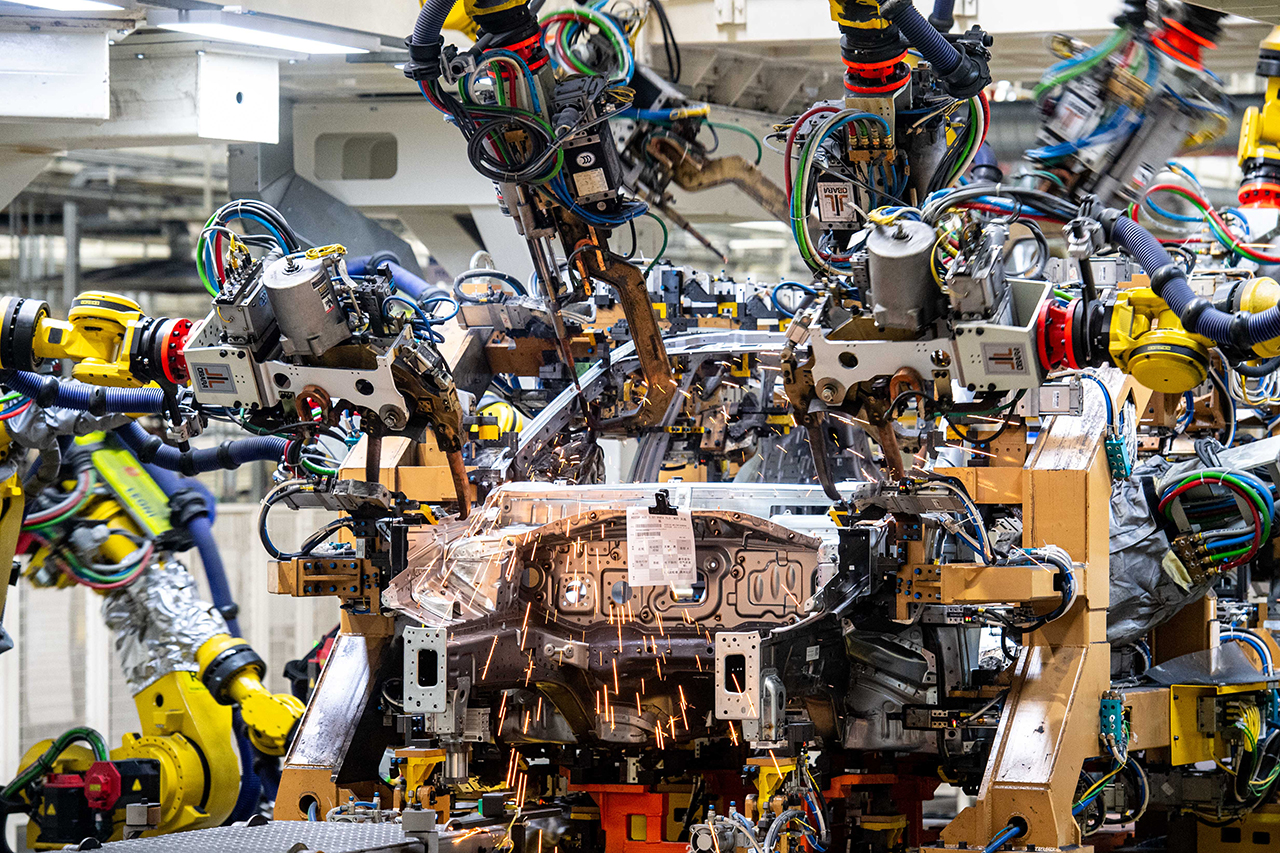

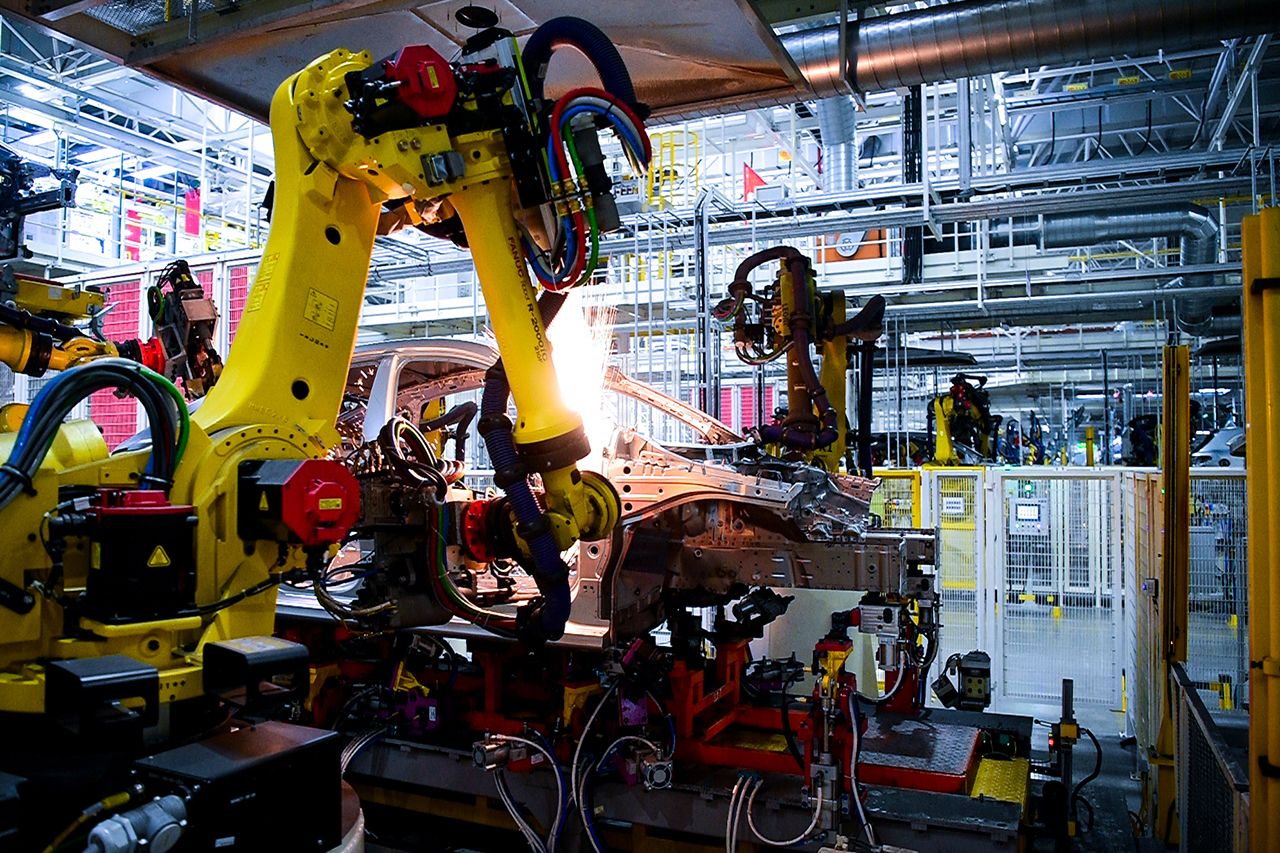

工厂内广泛应用数控机床、六轴机器人(机械手)、自动化立体仓库及AGV等12项先进技术,关键核心工艺覆盖率80%,全面提升智能制造水平:车身车间有511台机器人、4套在线测量系统、3套激光焊设备,自动化率可达99.8%。

超高的自动化率带来了夸张的生产效率,在属于亚洲最大的总装车间,生产一辆新车仅仅需要1分钟。这么快质量能好吗?这么快质量反而应该更好,因为宏观的来看,机器是比人要更为可靠的,尤其对于大批量的生产,自动化率往往可以决定着整体产品的装配质量水准。仅仅只有超高的自动化率,生产速度和质量也不可能直接拉满,车间广泛采用高自动化设备进行车辆的装配或辅助装配,拥有国内最大跨度机运系统和RFID自动识别、扭矩大数据分析、先进质量监控等技术,为工厂高效率、高质量生产提供强大支撑。

我们拿MG领航举个例子,在上汽宁德工厂,MG领航顶盖会采用激光 钎焊、自动滚边等先进工艺,之后完成的车身会进入喷漆车间采用100%机器人自动喷涂,而在总装车间则将由200多把高精度电动QCOS扭矩枪完成螺栓紧固到位。

而在以上这些流程之中,上汽宁德工厂还引入了协作机器人以及视觉识别系统,在生产过程中实时采集质量数据,例如车身、油漆、紧固点的扭矩等等关键信息,都会被实时分析、反馈,储存之后也会保持长时间的追溯期。每台车下线后,都将在宁德基地建立全生命周期的质量数字档案,实现整车制造每个环节的质量数据采集存档及多维分析,通过闭环的质量管理和分析预警机制,提供多维度质量追溯,精确定位质量问题。这些数据不仅能够可以提升质量,在后续如果发生问题,也能迅速的掌握问题所在,方便售后服务以及质量的不团提升。

工厂智能,产品才能更智能

生产效率、质量、成本的决定性因素很多,但即便是同样的机器、同样的工艺、同样的流程,效率和质量也会有一定差异,在传统工厂,这需要经验丰富的管理者来做提升。而上汽宁德工厂则打造了智能化制造管理系统,这之中包括智能排产系统、智能生产过程监控系统以及设备管理系统,还有智能人员、能源、成本管理系统等等。从而让整个生产过程与零件配送保持均衡,全方位提升精益生产水平。

依托平准化智能排程(ALPS)、数字供应链协同平台(iLink)、智能库存管理(WMS)和运输管理(TMS)四大系统,实现实时在线与数据协同,打造B2B产业互联网全方位连接供需生态圈。

上汽集团还自主研发了工业大数据平台,可同时连接500多台在制车辆,2000多台智能终端设备和1万多个传感器,设备联网率高达93%;能够实现亿级数据实时采集、秒级分析反馈,将设备端和系统解耦,支撑大数据技术与自动化设备的深度融合,实现动态感知、辅助决策和智能预警,保障生产的高效可靠运行,保障MG产品的出色品质。

另外,上汽宁德工厂还推出了“透明工厂”概念,消费者通过云端就可以开始了解从下订开始的全流程进展,自己爱车的诞生状态时刻尽在掌握。对于这种概念我们其实并不陌生,比如你订购一台911,这台车从国外工厂飘洋过海来到你身边这一过程,车辆实时定位信息都会被你掌握,但是这在普通品牌中是鲜有见到的,所以上汽宁德工厂提供的制造过程透明化和可视化这一服务,可以大大增强消费者的消费体验。

“环保”也是宁德工厂的关键词

环保并不能单单追求产品的环保,更要追求全产业链的环保,如果一台车使用时很洁净,但制造过程排放很多污染,那这也不能称之为“环保”。

为了让车型诞生过程中能够更为环保,上汽宁德工厂也在诸多环节进行了优化,比如创新油漆喷漆室循环风逻辑以及废弃治理方案,让喷漆车间VOC排放比效果提高了30%;工厂内物流采用AGC自动配送,近30台AGV((Automated Guided Vehicle,中文就是说无人搬运车,简称AGV并不是头盔的那个AGV哦)小车实现了无损漫游,确保有序、安全地工作。而且宁德工厂每个车间为数不多的工作人员都是手持终端来接受和处理各种工作,实现无纸化办公,非常环保。

总结:工厂可以说是产品的“航空母舰”,设计师、工程师对产品的所有想法最终都要通过工厂来实现量产。而其成本、质量更是一款车型成功与否的决定性因素,所以MG5首月近万的销量,乃至于MG品牌旗下的每一款车型的成功,都离不开上汽宁德工厂的功劳。