动力电池系统对新能源车而言,是至关重要且不可或缺的一环。一款新能源车优秀的性能离不开动力电池系统的开发验证与电池生产制造技术的有力支撑,别克品牌显然深谙此理。

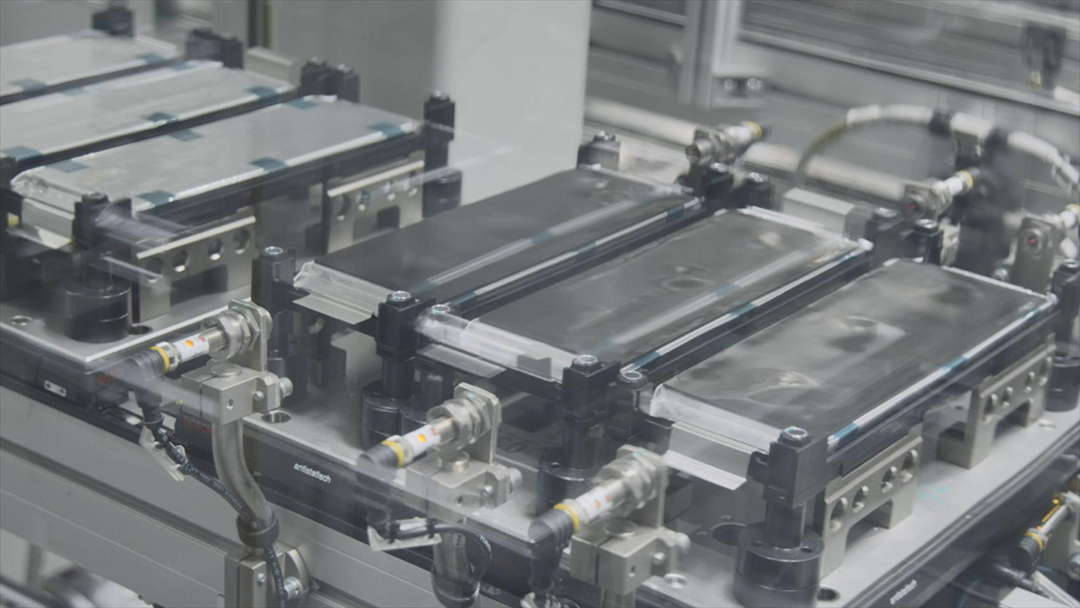

微蓝7和微蓝6两款新能源产品,作为别克品牌“电动化、网联化、智能化、共享化”战略布局的重要棋子,它们搭载的新一代模块化高性能三元锂电池组安全性、可靠性和耐久性世界一流。

而这既离不开通用集团目前在电池研发、设计、制造和认证等领域数年开发积累的最新技术优势,也离不开上汽通用汽车动力电池系统发展中心智能化制造体系提供的有效保障。

不同于大多数车企只是单纯地向电池供应商购买电池进行组装,上汽通用汽车秉承通用汽车深度参与电芯开发的理念,与电池供应商长期合作开发电池。

微蓝7和微蓝6 PHEV的三元锂电芯是基于LG化学领先的技术方案基础上,进一步优化了专属配方与设计,能量密度更高,寿命更长,并具有更好的温度适应性,电池组循环寿命更长。

微蓝7和微蓝6 PHEV动力电池系统采用了通用汽车专属的电芯级智能温度管理系统,并根据两款车各自的结构、造型、性能和其他需求进行了度身定制。

其中,微蓝7在每两片电芯间布置一块导热片,导热片直接与电池组底部的水冷结构相连,可根据电池工况实现主动冷却或加热,从而实现出色的温度均一性和优秀的低温放电性能。

电芯间隔热泡棉

微蓝7的电池组还采用了更多保障安全和寿命的细节设计,如电芯间使用泡棉隔绝散热,缓解电芯后期充电时的膨胀;在电芯框架与散热片使用长螺栓紧固,保证电芯的堆叠稳定性。

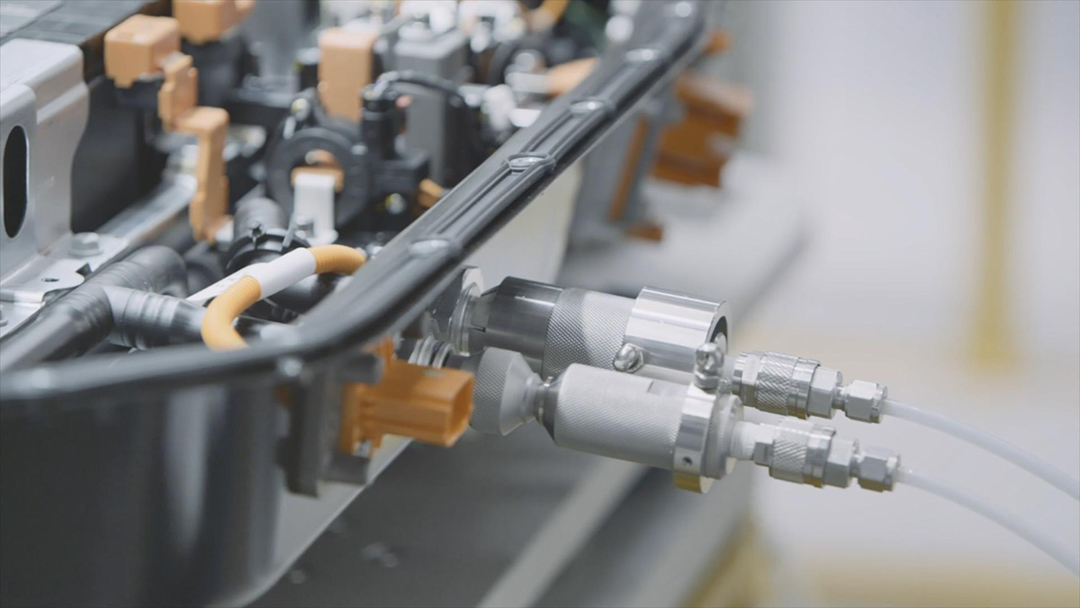

与此同时,电池组底部的水冷结构的进出水管采用双流道蛇行设计,也能对电池模组的温度管理带来更多裨益,保证了电池组在-35℃~55︒C的宽泛环境温度下依然能保持稳定的性能。

导热散热片

微蓝6 PHEV电池组拥有通用汽车专利的片层液冷技术,每两个电芯之间都夹有带毛细液冷管道的导热片,厚度0.2毫米,冷却液可在毛细管道里流动,更高效地加快热量的传导,有效保证电芯性能的一致性。其环境温度适应范围宽达-35℃~55︒C,能带来更长久的使用寿命和更加稳定的性能。

微蓝7和微蓝6 PHEV的动力电池包根据新能源平台正向研发,度身定制,大量应用先进的轻量化复合材料,使得电池包造型更紧凑也更轻薄,为车身预留了更宽裕的空间。

电池包泄漏检测

其次,微蓝7和微蓝6 PHEV还为电池包提供了IP67级密封设计结构防护,可保证最高要求的防尘和水下1米浸泡30分钟的防水性能,不仅可杜绝任何尘埃固体物,而且在车辆涉水时亦可保证电池组的安全。

再者,微蓝7电池包底部还采用带加强筋的钢制托盘设计,确保轻量化并利用合理结构设计为电池组的碰撞安全性带来保障。远不止此,微蓝7车身采用高性能BFI一体化车身结构,高强度钢材应用比例高达78%。

微蓝7车身架构

其中,微蓝7在A柱、B柱、铰链柱内板、雪橇板、前后纵梁等发生碰撞概率较高的地方都使用了抗拉强度达到1500Mpa的超高强度热成型钢(PHS),充分保障整车和电池包的强度安全。

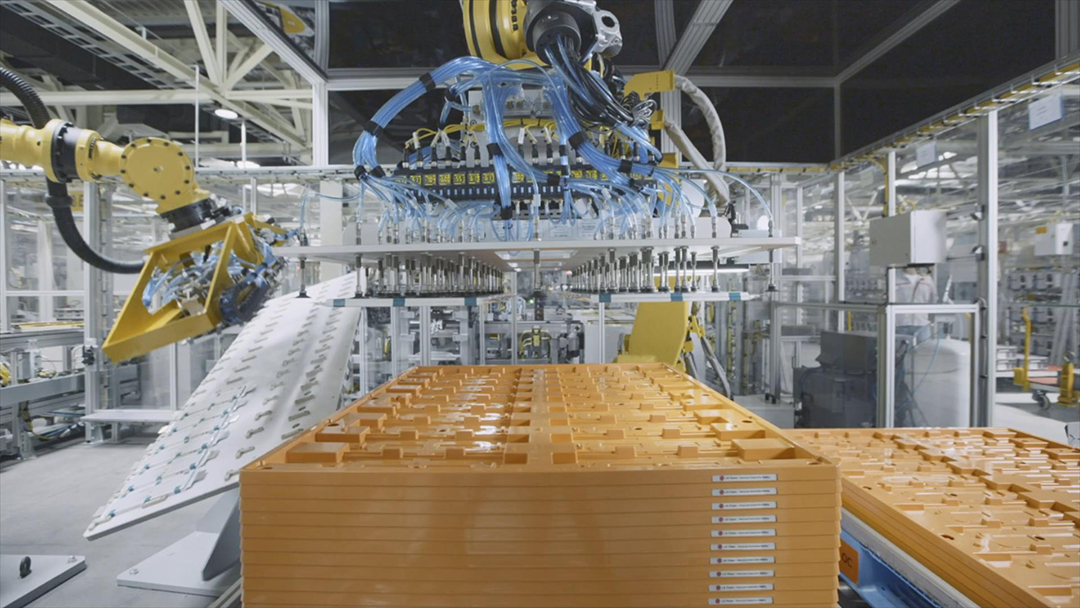

机器人电芯上料

电芯堆垛和电池模组装配过程中,电芯和模组的上料、装配、运输和电池模组测试的全线工艺操作全部由机器人或机械手智能完成,自动化率达到100%,避免人工操作带来的安全风险,确保每个电池模组产品的一致性,提升了电池的质量可靠性。

电芯堆垛

模组堆垛

电芯堆垛和电池模组装配工艺中,机器人每一次的上料/下料/搬运过程中精度在0.1mm以内,极大提高了产品的装配效率、准确性和质量稳定性。在装配工序后,还通过压力控制复查确保整体质量的稳定性。

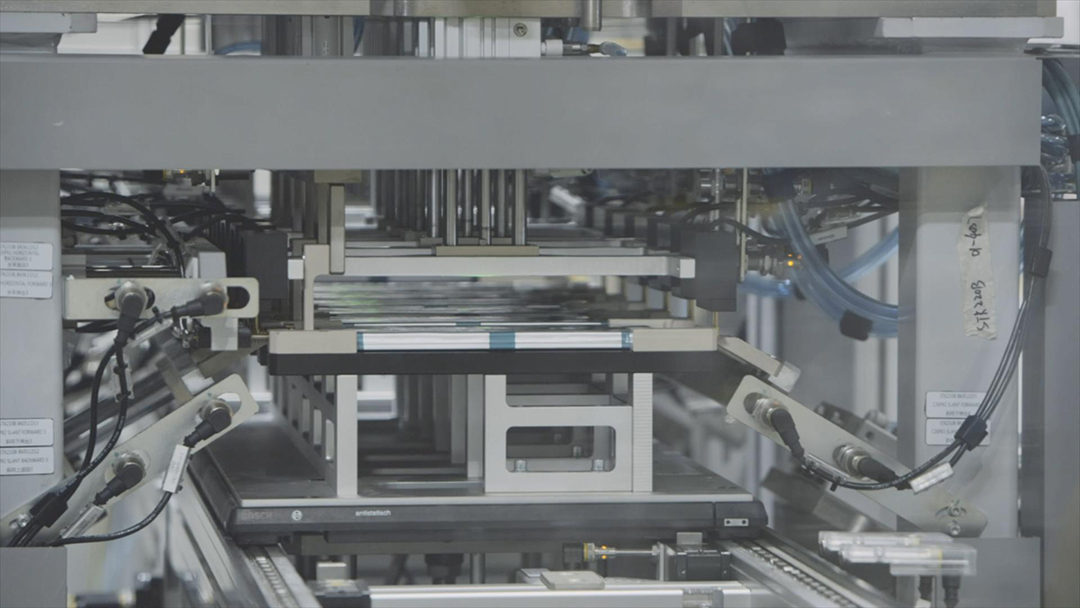

极耳焊接

采用先进的超声波焊接技术焊接电芯极耳,不仅无熔焊缺陷,而且可针对不同的材料,采用不同的超声波焊接技术。该项技术由工业机器人在视觉系统引导下准确定位,自动操纵超声波焊接头,完成电芯正负极极耳的焊接,使电池模组形成通路。

相比较于其它焊接方法,它的最大优势在于不会对半导体等材料引起高温污染及损伤,减弱了极耳撕裂风险,保证了电芯的安全性,而且便于焊接类似于铝、铜这类高热导率及高电导率的材料。

别克微蓝6 PHEV前舱中的高压线束均采用横向出线,保证在碰撞中高压线束的完整,在关键区域特别采取高压线束包裹防割袖套,有效提供双重保护。

高压线束连接部分采用二次锁结构,避免高压线的松脱及误触碰;此外,高压线连接零部件外壳都采用双路接地设计,杜绝因内部绝缘破坏引起触电事故。

电池包检测

别克微蓝7具有智能充电保护、充电口双路温度检测、智能故障提醒、碰撞自动断电、电量自动均衡等电池组管理技术,无论行车、充电时,都能够做到对动力电池的电压、温度、电流等状态进行监控,出现问题时会在车内、车外和后台云端协同报警。

电池包检测

此外,当发生碰撞后,高压系统能同时满足“电压安全评价”、“电能安全评价”、“物理防护安全评价”、“负载绝缘电阻评价”四项要求,超过国标(国标仅要求满足四选一)。

其双重冗余的主动断功能,能在碰撞后1秒内断开继电器、5秒内完成主动放电电压降低到60V以下(国标要求为60s),并可在车外强制关闭高压系统和气囊系统,确保事故后救援安全。

电芯样品尺寸检测

电芯性能检测

通用汽车在美国和中国都有独立的电池实验室,当中设立了自己的电池试制生产线,用于电池原型开发和各类型的试验认证。在每一款电池投放市场前,通用汽车会在电池实验室里进行3-5年的电芯验证与测试。

单体电池测试

微蓝7和微蓝6 PHEV的电池通过挤压、碰撞、浸泡、火烧、过充、过放、短路、盐雾等10余类极限试验,其中振动试验时长是国标的9倍,高低温交变试验时间是国标的10倍,腐蚀强度试验的时长达到国标的12倍。

电池模组电测试

电池组还会经历涵盖机械、热力学、电气、寿命、性能等各个方面百余项系统与整车测试,确保电池组在更长生命周期使用过程中的安全性。譬如在温差范围-40℃~85︒C的环境舱下,模拟极热、极寒、高海拔地区测试其安全性。

电池OCV检测

上汽通用汽车动力电池系统发展中心于2015年在上海浦东金桥成立,是通用汽车全球第二家及北美之外第一家电池装配中心,与通用全球同步专攻电池系统的设计、研发、测试、生产等,规划产品线覆盖轻混、全混动、插电混动(含增程式)、纯电动等全系新能源车电池组。

单体电池测试实验室

值得一提的是,该动力电池系统发展中心采用与通用汽车北美一致且全球领先组装工艺、技术标准、品控管理,自动化、数字化、网联化智能制造体系,为上汽通用全面发力新能源战略提供可靠保障与强大助力。

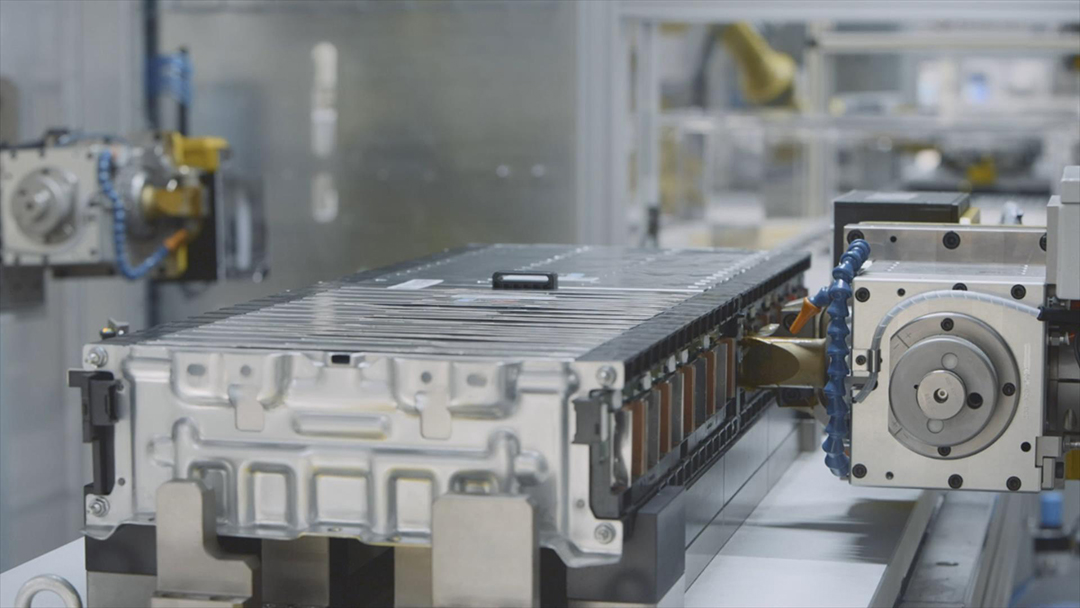

微蓝7三元锂电池电池包

微蓝6三元锂电池电池包

别克微蓝7和微蓝6 PHEV搭载的新一代模块化高性能三元锂离子电池组,正是在这里完成组装生产。两者得益于全方位打造电池组系统、高压系统的安全防护,用户开起来更安心、更放心。

得益于通用集团全球领先的电气化技术和经验积淀,以及上汽通用在电池研发、设计、制造和认证上的雄厚实力,别克微蓝新能源产品的动力电池具有行业一流的品质、安全性和可靠性。

而这既是微蓝7和微蓝6 PHEV拥有卓越性能表现以及宁静畅快的驾驶体验的核心来源,更重要的是这也是消费者买得放心、用得安心的最佳保障,这一点尤为难得!